複合材料は, 少なくとも 2 つの構成材料で構成される異種材料です. さまざまな種類の複合材料の中でも, 積層複合材料は非常に一般的であり, 航空機, 宇宙船, 風力タービン, 自動車, 船舶, 建物, 安全装置などで広く使用されています. COMSOL Multiphysics® ソフトウェアのアドオンである複合材料モジュールには, 積層複合構造を解析するために特別に設計された組み込み機能が含まれています. 積層複合材料の一般的な例としては, ファイバー強化ポリマー, 粒子強化ポリマー, 積層プレート, サンドイッチ パネルなどが挙げられます.

編集者注: この投稿の元のバージョンは Pawan Soami によって書かれ, 2018 年 12 月 6 日に公開されました. その後, 新機能を反映するために更新されました.

目次

- 複合材料とは?

- マイクロメカニクス解析

- マクロメカニクス解析

- ラミネート理論とフィジックスインターフェース

- 材料モデル

- 複合材料モデルの結果評価ツール

- 複合ラミネートのマルチフィジックス解析

- 複合ラミネートの最適化

- マルチスケール解析

複合材料とは?

複合材料は, 特定の用途に特化した機械的, 熱的, 電気的, 磁気的特性を備えているため, さまざまな分野で多くの潜在的な使用例が存在します. たとえば, 一部の業界では, センシング, 作動, 計算, 通信, その他の機能を備えた”スマート”複合材料を開発しています. 構造工学では, 複合材料は従来のモノリシック材料よりも強度が高く, 軽量であるため, その使用が普及しています. これらの材料から複合構造を設計する前に, エンジニアはその挙動をよく理解しておく必要があります.

複合材料を使用する利点と課題

複合材料は, 従来の材料と比較して, 次のようないくつかの利点を提供するように設計できます.

- 高い強度重量比

- 高衝撃抵抗

- 疲労および腐食劣化に対する高い耐性

- 摩擦と摩耗に対する改善された特性

- 低い熱伝導率と低い熱膨張係数

- 高い熱抵抗

複合材料は複数の材料の混合物であるため, これらの材料を使用する場合には, 次のようないくつかの課題も伴います:

- 異方性材料の挙動

- 複雑な破壊および破綻モード

- 高い原材料と製造コスト

- 再利用や廃棄が困難

- 異なる部品の結合が困難

複合材料を使用する産業

上記の利点により, 複合材料の使用は次のような分野で広く使用されています:

- 航空宇宙工学 (例: 衛星の翼, 胴体, 構造パネル)

- 防衛 (戦車や潜水艦など)

- 風力タービン (ブレードなど)

- 建築および構造物 (ドア, パネル, フレーム, 橋など)

- 化学工学 (例: 圧力容器, 貯蔵タンク, 配管, 反応器)

- 自動車および交通機関 (自転車や自動車部品など)

- 海上輸送および鉄道輸送 (例: 船体や線路部品)

- 消費者およびスポーツ用品 (テニスラケットやゴルフクラブシャフトなど)

- 電子機器 (配電柱やリンク ボックスなど)

- 整形外科用補助具

- 安全装置

複合材料の種類と分類

複合材料を分類する方法はいくつかありますが, その 1 つは, 構成要素の種類, つまりマトリックスと強化材に基づいて分類することです. マトリックス材料の種類に基づいて, 複合材料は次のカテゴリに分類できます:

- ポリマーマトリックス複合材料 (PMC)

- 金属基複合材料 (MMC)

- セラミックマトリックス複合材料 (CMC)

- セメント基複合材 (CeMC)

強化の種類に基づいて, 複合材料は次のカテゴリに分類できます:

- ファイバー複合材

- ウィスカー複合材料

- 粒子状複合材料

ファイバー, ウィスカー, 粒子状複合材料の例.

ファイバー強化ポリマー

積層複合材料の中でも, ファイバー強化ポリマー (FRP) は最近非常に人気があります. これらの材料は通常, 主な耐荷重要素として機能する長いファイバー部分と, ファイバーを支持して荷重を伝達する周囲のマトリックスで構成されます. ファイバーは, 材料の各層 (または薄層) で特定の方向に配置されます. このような薄層を多数積み重ねて, 構造部品の構築に使用できる積層複合材料を形成します. 工業用ファイバーの材質は, カーボン, ガラス, アラミド, ボロンなどが一般的です. ファイバー材料の種類に基づいて, 入手可能で業界で通常使用されている 2 つの最も一般的な FRP は, カーボンファイバー強化ポリマー (CFRP) とグラスファイバー強化ポリマー (GFRP) (グラスファイバーとも呼ばれます) です. ファイバーの配向に応じて, ファイバー複合材料は一方向ファイバー複合材料または二方向ファイバー複合材料として分類することもできます.

このブログでは一方向ファイバー強化ポリマーに焦点を当てますが, 複合材料モジュールを使用して異方性積層複合材料を解析することも可能です.

ラミネートの種類

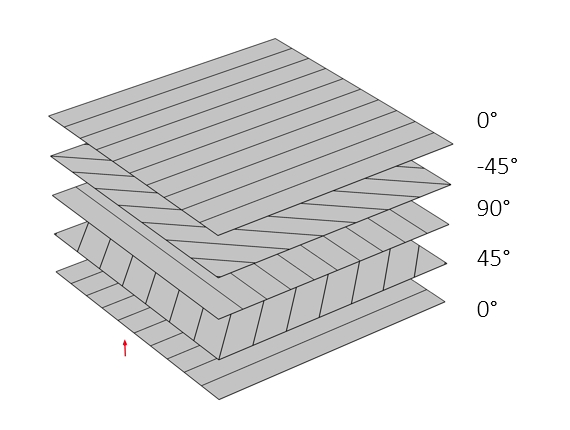

複合積層体は, 基準方向に対して均一またはさまざまなファイバー配向をもつ 2 つ以上の層/プライ/ラミナの積み重ねとして定義されます. 薄層は同じ材料で作ることも, 異なる材料で作ることもでき, 個々の厚さを持たせることもできます. 積層順序は基本的に, 各層の最初の主材料方向と積層座標系の最初の軸との間の角度によって定義されます.

非対称バランス積層体の積層順序 (0/45/90/-45/0).

積層順序に基づいて, 複合積層板は次のカテゴリに分類できます:

- アングルプライラミネート (例えば, 45/30/-45/-30)

- クロスプライラミネート (例えば, 0/90/0/90)

- 対称ラミネート (例えば, 45/30/30/45)

- 対称ラミネート (例えば, 45/30/-30/-45)

ファイバー, プライ, ラミネートの幾何学的スケールがまったく異なるため, 複合ラミネートの解析はかなり困難な場合があります. このため, 解析は異なるスケール, つまりマイクロスケール (マイクロメカニクス), マクロスケール (マクロメカニクス), または両方のスケール (マルチスケール解析) で実行されることがよくあります.

マイクロメカニクス解析

マイクロメカニクス解析は, 複合材料の構成レベルに焦点を当てます. 構成材料, それらの間の界面, およびそれらの内部配置を考慮します. マイクロメカニクス解析は, 均質化された材料特性の計算のみに限定されるものではなく, マイクロレベルの応力, ひずみ, 非線形性, 故障, 損傷などを理解するのにも役立ちます. マイクロメカニクスベースの均質化技術は, 主に 2 つのタイプに分類できます:

- 解析的方法 (例えば, 混合則)

- 数値的方法 (例えば, 代表体積要素 (RVE) または繰り返し単位セル (RUC) を使用した有限要素解析)

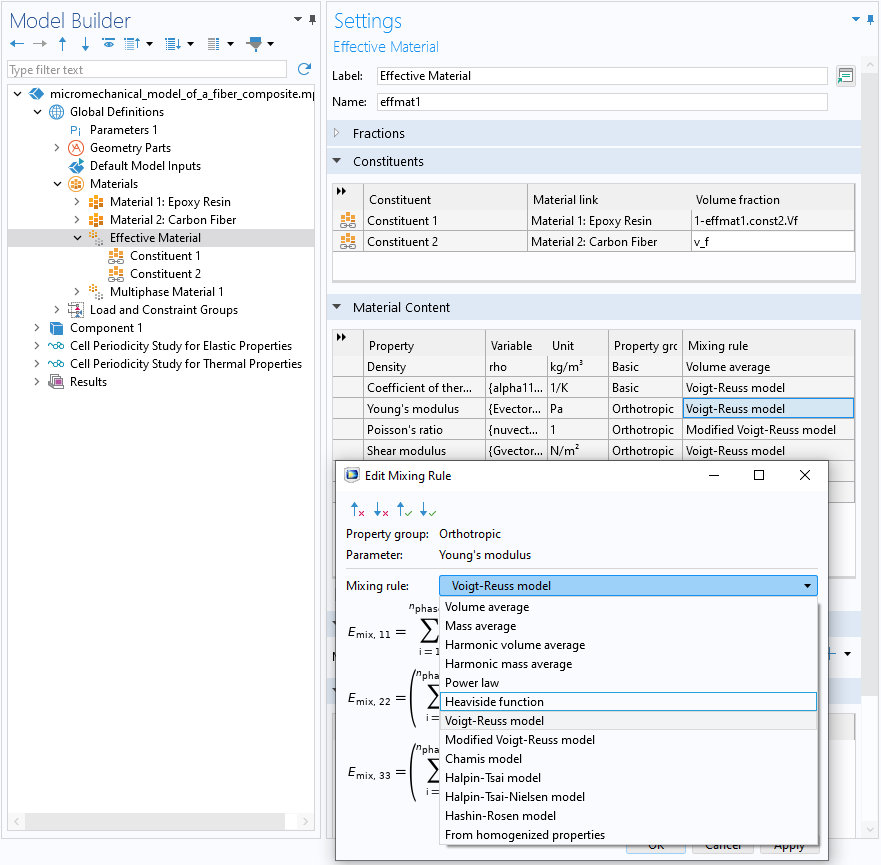

モデルビルダーツリーの材料ノードの下の多相材料ノードと有効材料ノードには, 有効特性を解析的に計算するための混合則がいくつかあります. 有効材料 ノードには複合材料モジュールが付属しており, 次の混合則があります:

- 体積平均

- 質量平均

- 調和体積平均

- 調和質量平均

- べき乗則

- ヘビサイド関数

- Voigt–Reuss モデル

- 修正 Voigt–Reuss モデル

- Chamis model

- Halpin–Tsai model

- Halpin–Tsai–Nielsen model

- Hashin–Rosen model

混合ルールのオプションを示す有効材料機能設定.

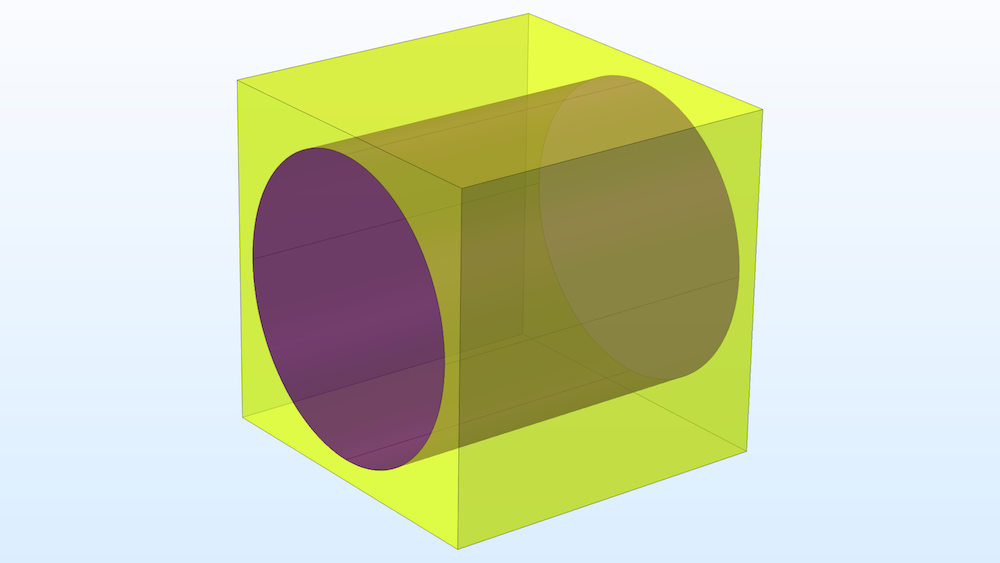

有限要素法を使用して均質化された材料特性を数値的に計算するには, RVE または RUC のいずれかが必要です. 周期的材料の場合, RVE は RUC と同じにすることができますが, 非周期的材料の場合, RUC の概念は有効ではないため, RVE材料のサブボリュームを使用する必要があります.

ファイバー体積分率が 60% のファイバー複合層の単位セル.

COMSOL Multiphysics® では, 固体力学 インターフェースのセル周期ノードを使用して, マイクロメカニクスベースの均質化が実行されます. これには, 周期的と均一という 2 つの異なる境界条件があります. 周期境界条件は周期材料に適用でき, RUC 材料サブボリュームが必要です. 非周期材料の場合, RVE 材料のサブボリュームで均一境界条件を適用できます. このブログでは, 周期材料である一方向ファイバー複合材料の均質化された材料特性に焦点を当てます.

解析はファイバーとマトリックスを含む単位セルの形状から始まります. ファイバーとマトリックスの材料特性を指定する必要があります. 次に, セル周期ノードのアクションボタンを使用して, 必要なモデルノードを設定し, 解析することができます. 自動作成されたスタディは, 均質化された材料の材料データを計算します.

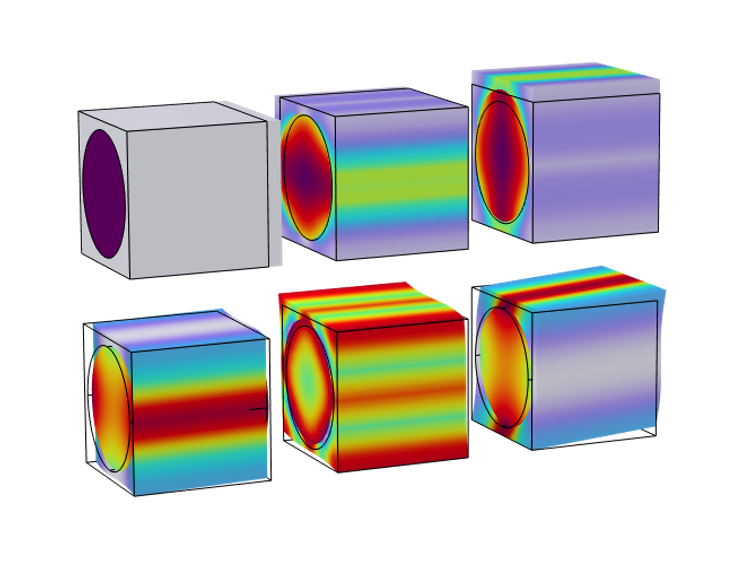

6 つの異なる荷重ケースにおけるフォン・ミーゼス応力分布と単位セル内の変形.

詳細については ファイバー複合材料のマイクロメカニクスモデル と 複合シリンダーのマイクロメカニクスと応力解析 を確認してください.

マクロメカニクス解析

マクロメカニクス解析により, 均質化された材料に基づいて複合構造の応答が決定されます. 薄層の均質化された材料特性は, マイクロメカニクス解析または実験方法から得られます. 目的は, さまざまな荷重および境界条件を使用して積層体の応答を地球規模で計算することです. マクロメカニクス解析にはさまざまなステップがあり, 以下で説明します.

複合材料モデリング用の前処理ツール

複合積層板をモデル化するには, 次の特性を指定する必要があります:

- 層数

- 各層の均一化材料特性

- 積層体の主な材料方向の配向

- 各層の厚み

- 積層シーケンス

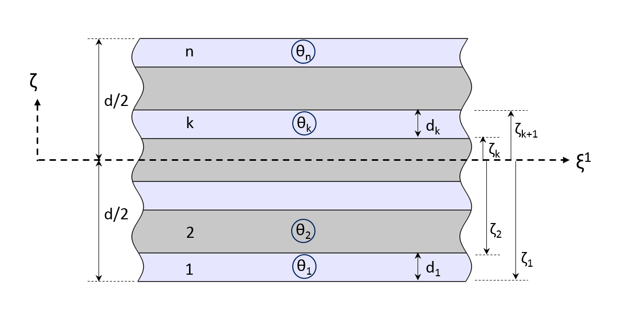

各層の厚さとファイバー配向を示す複合積層体の断面図.

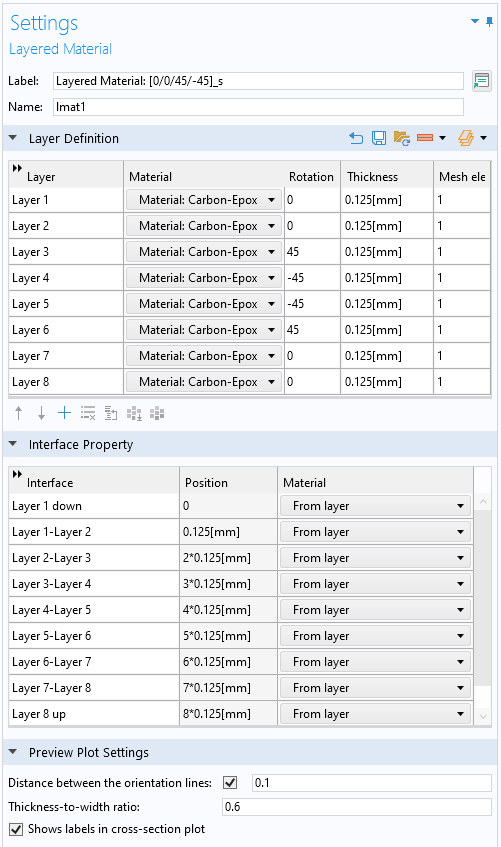

ラミネートの特性を定義するには, 積層材料ノードを使用します. このノードでは, 必要な数のレイヤーを追加でき, 入力をテーブルに直接入力するか, テキストファイルからロードすることができます. 入力を指定すると, ラミネートの積層順序だけでなく断面をプレビューすることができます. ラミネート定義を含む積層化された材料は, 材料ライブラリに保存し, 後でロードすることができます.

積層材料ノードの例.

積層材料 ノードを使用してラミネートを定義したら, 積層材料リンク または積層材料スタック ノードを介してジオメトリ境界にリンクできます. そうすることで, 積層体座標系および積層体に対する幾何学的表面の位置も定義されます. 積層座標系は, 積層順序を解釈し, 層別のローカル座標系を作成するためにも使うことができます. 積層材料リンクノードと積層材料スタックノードには, 積層材料を対称, 非対称, または反復ラミネートに変換するためのさらなるオプションがあります. また, 空間的に変化する厚さをモデル化するオプションも含まれています. 積層材料スタックノードはゾーンモデリングに使用でき, 複合材料のスタック順序はジオメトリの選択ごとに異なります.

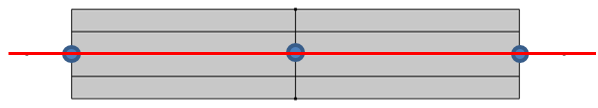

積層材料マテリアルリンクおよび積層材料スタック機能の使用例.

単層材料機能は, 単層用に設計された積層材料の特別なバージョンであることに注意してください.

積層理論とフィジックスインターフェース

ラミネートが定義され, ジオメトリ境界にリンクできたので, ラミネート理論について考えてみましょう. 積層複合シェルの解析は, 通常, 次の 3 つの異なる理論のいずれかに基づいています:

- 等価単層(ESL)理論

- 古典積層板理論 (CLPT)

- 一次せん断変形積層板理論 (FSDT)

- 高次せん断変形積層板理論

- 三次元弾性理論

- 3D 弾性理論

- 層別理論

- マルチモデル手法

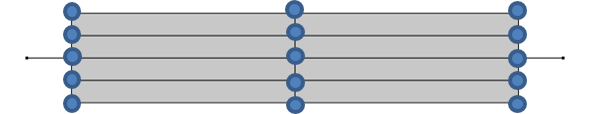

等価単層理論 (ESL-FSDT): シェルインターフェース

ESL-FSDT では, 積層体全体の均質化された材料特性が計算され, 方程式は中立面でのみ求解されます. この理論には, メッシュ境界上で 3 つの変位と 3 つの回転の形で自由度 (DOF) を備えたシェルのような定式化があります. この理論は, 薄い積層板から中程度の厚い積層板に適しており, 総たわみ, 固有振動数, 臨界座屈荷重, 面内応力などの全体的な応答を見つけるために使用できます. 層別の理論と比較して, ESL-FSDT は計算コストが安価です. ただし, より厚いラミネートの場合はせん断補正係数が必要です.

ESL-FSDT における自由度ノード.

COMSOL Multiphysics® では, シェルインターフェースにおける, 線形弾性材料 (積層), 超弾性素材 (積層), 圧電材料 (積層)などの積層材料機能はESL-FSDT理論に基づいています. ESL 理論に基づくメンブレインインターフェースには線形弾性材料 (積層)機能もあり, 曲げ剛性が無視できる非常に薄い複合フィルムのモデリングに使用できます.

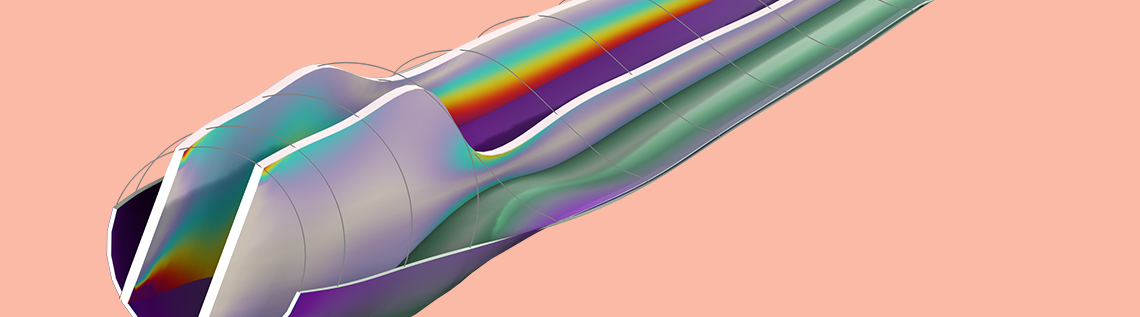

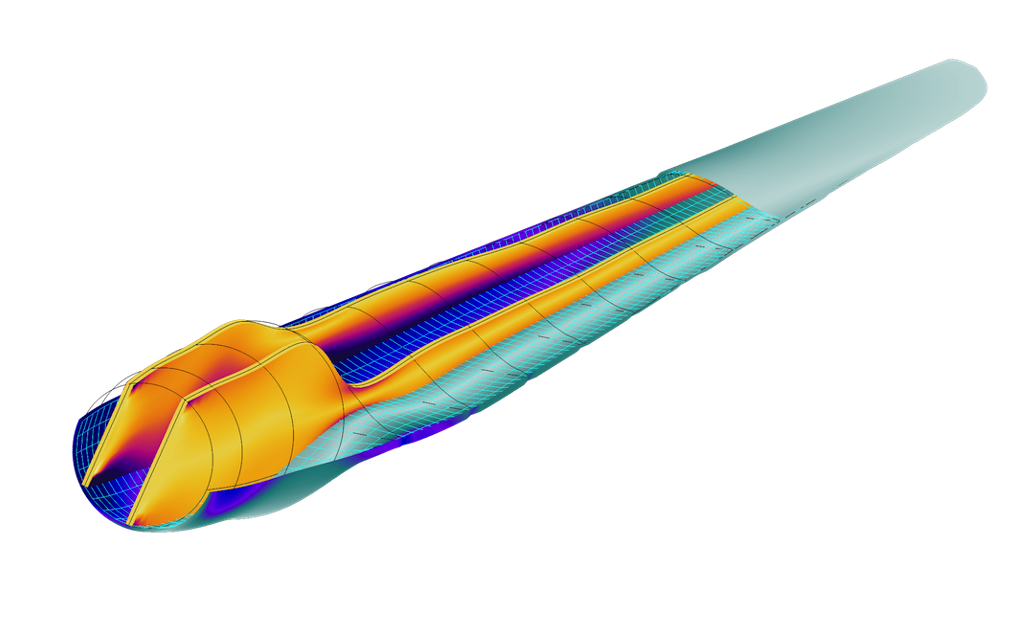

風力タービン複合ブレードの応力解析とモーダル解析の例では, 風力タービン複合ブレードはシェルインターフェースを使用してモデル化されます. 解析の目的は, 重力と遠心力下でのスキンとスパーの応力分布を見つけることです.

風力タービン複合ブレードの例. ブレードのスキンとスパーのフォン・ミーゼス応力分布が表示されます.

詳細については, 次の例をチェックしてください:

層別理論: 積層シェル インターフェース

この理論では, 厚さ方向にも方程式を解くことができます. したがって, 層間剥離領域を含む非常に厚いラミネートに使用できます. この理論は, 厚さ方向にも分布する 3 つの変位の形で DOF をもつ固体のような定式化を持っています. この理論は, 中程度に薄い積層体から厚い積層体に適しており, 層間応力と層間剥離を正確に予測し, 詳細な損傷解析を実行するために使用できます. ESL-FSDT とは異なり, 非線形材料モデルをサポートし, せん断補正係数を必要としません.

層別理論における自由度ノード.

定式化の観点から見ると, 層別の理論は 3D 弾性理論と非常に似ています. ただし, 後者の理論に比べて次のような利点があります:

- ラミネート座標系とレイヤーローカル座標系の定義が簡単

- 面内および面外の形状関数で, 異なる次数を持つことが可能

- 多数の薄いレイヤーを含む 3D ジオメトリの構築が不要

- 面内の有限要素メッシュと面外メッシュとが独立

- 層別のデータと界面データの扱いが容易

COMSOL Multiphysics® の積層シェル インターフェースは層別の理論に基づいています. 単純に支持された複合積層板の曲げの例では, 単純に支持された複合板の曲げ解析は次のようになります. これは積層シェルおよびシェルインターフェースを使用して実行されます. 解析の目的は, 両方の界面で得られた厚さ方向の応力を, 特定のベンチマークからの 3D 弾性解析と比較することです.

単純にサポートされた複合プレートの例. 左: 積層シェルインターフェースでモデル化されたプレート内のフォン・ミーゼス応力分布. 右: 厚さ方向の横せん断応力の比較プロット.

また, 複合積層板の強制振動解析で別の例を確認することもできます.

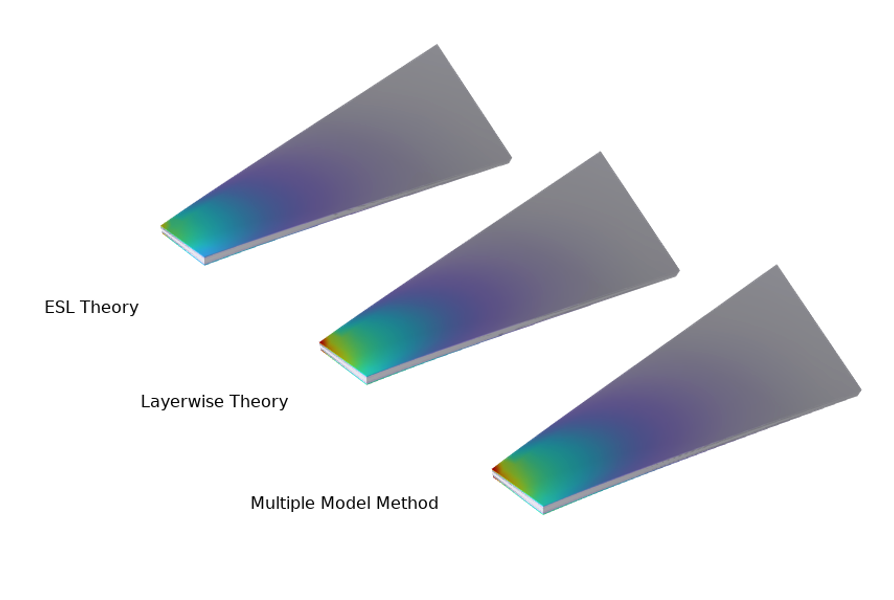

複数のモデルメソッド: シェルインターフェースと積層シェルインターフェースの組み合わせ

マルチモデル法は, 計算リソースを最適に使用して許容可能な結果を得るために, ESL と複合材料のジオメトリのさまざまな部分または層に適用される層別の理論を組み合わせたものです. 積層シェルおよびシェルインターフェースとは別に, これら 2 つの異なるフィジックスインターフェースを厚み方向で結合するには, 積層シェル-シェル接続マルチフィジックスカップリングが必要です.

マルチモデル手法を使用した複合ブレードの解析の例では, 積層シェルとシェルインターフェースを組み合わせて, 複合ブレードをモデル化します. 解析の目的は, さまざまなアプローチの求解時間を比較することです.

さまざまなアプローチを使用した複合ブレードのフォン・ミーゼス応力分布.

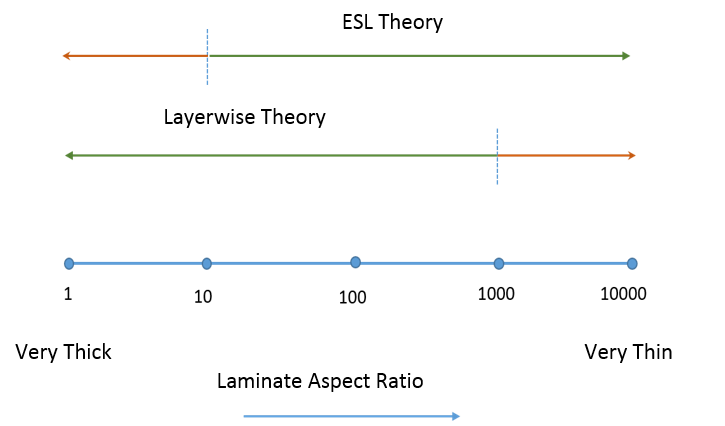

適切な積層理論の選択

上記の説明に基づいて, 適切な積層理論を選択することができます. 簡単な経験則は, ラミネートのアスペクト比に基づいてラミネート理論を選択することです. ラミネートのアスペクト比は, ラミネートの長さ対ラミネートの厚さの比として定義されます.

ラミネートのアスペクト比に基づく 2 つのラミネート理論の有効範囲.

材料モデル

次の表に, さまざまなフィジックスインターフェースでの複合材料の解析に利用できる追加の非弾性効果とともに材料モデルを示します.

| 材料モデル | 弾性効果 | フィジックスインターフェース |

|---|---|---|

| 線形弾性材料 |

|

|

| 超弾性材料 |

|

|

| 圧電材料 |

|

|

加圧直交異方性コンテナ (シェルバージョン)もチェックしてください. 詳細については, 積層シェルにおける圧電 の例を参照してください.

破壊, 層間剥離, および初層破壊の理論

多くの複合材料は準脆性材料であり, 応力または歪みが臨界レベルに達した後, 初期の弾性相に続いて非線形破壊相が続きます. この臨界値に達すると, 亀裂が成長し, 材料が破壊されるまで広がります. 亀裂の成長による材料の剛性の低下は, 積層シェルおよびシェルインターフェースの破壊機能を使用してモデル化できます. 現在利用可能な破壊モデルは, スカラーとMazarの 2 つです. 利用可能なひずみ軟化による破壊の進展の法則もいくつかあります. メッシュの感度を回避するには, クラックバンド または陰的勾配 オプションを選択して空間正則化手法を使用できます.

層間剥離, つまり層の分離は, 積層複合材料の一般的な破綻モードです. 荷重, 材料の欠陥, 環境条件などのさまざまな要因が, 層分離の開始と拡大を引き起こす可能性があります. 層間剥離現象をモデル化するには, 積層シェルインターフェースの層間剥離機能を使用できます. 層間剥離理論は融着帯モデル (CZM) に基づいており, いくつかの牽引分離法則が含まれています. 詳細については, 複合ラミネートの混合モード剥離と, アプリケーション ギャラリーのラミネートシェルの漸進的剥離の例を参照してください.

積層シェルおよびシェルインターフェースの安全性機能では, いくつかの初層破綻理論が利用可能です. 具体的には, Tsai–Wu, Tsai–Hill, Hoffman, Hashin, Hashin–Rotem, Puck, LaRC03 などの理論が複合モデリングに役立ちます. 詳細については, 積層複合シェルの破綻予測の例を参照してください.

座屈

2 つの積層理論のいずれかを使用すると, 線形座屈が発生する可能性があります. ただし, ESL-FSDT は, 層別の理論と比較して, 臨界座屈荷重係数を見つけるのに効率的です. 臨界座屈荷重を最大化するためにレイアップを最適化することが可能です. 詳細については, 複合材料シリンダーの座屈の例を参照してください.

積層材料連続性

積層シェルインターフェースで選択されたジオメトリに対して, 単層材料, 積層材料リンク, または積層材料スタックが複数有効になっている場合, デフォルトで, これらの異なる積層材料間で自由度が切り離されます. 連続性機能を使用すると, 隣り合った 2 つのラミネートを結合できます. この機能を使用すると, 層の脱落をモデル化できます. モデリングの例については, アプリケーションギャラリの複合パネルでのプライの脱落を参照してください.

シェルまたはメンブレインインターフェースを使用する場合, 自由度は中立面上にのみ存在するため, 積層材料全体に常に連結されます.

並べて配置された 2 つのラミネート間の連続性を設定するさまざまな方法.

並べて配置された 2 つのラミネート間の連続性を設定するさまざまな方法.

A, B, D 行列計算

標準の剛性と柔軟性の行列は, シェルインターフェースの線形弾性材料 (積層)ノードを使用して評価できます. 利用可能な 4 つの剛性行列は, 伸張剛性行列 (A), 曲げ – 伸張剛性行列 (B), 曲げ剛性行列 (D), せん断剛性行列 (As) です. 詳細については, 積層複合シェルの材料特性の例を確認してください.

場合によっては, 複合積層板の材料特性は, A, B, および D 行列に関して提供されます. このようなシナリオでは, シェルインターフェースの断面剛性材料機能を使用できます.

複合材料モデリングの結果評価ツール

マクロメカニクス解析を実行する場合, COMSOL Multiphysics® には結果を評価するための機能がいくつかあります. これらの機能のいくつかについて以下で説明します.

積層材料データセット

ジオメトリにはサーフェスのみが含まれるため, 有限の厚さを持つジオメトリのシミュレーション結果を表示するために積層材料データセットが使用されます. このデータセットを使用すると, ラミネートの厚さを法線方向にスケーリングできます. これは, 薄いラミネートに役立ちます. 積層材料 データセットには, 評価を実行するオプションも用意されています:

- メッシュノード

- 界面

- 積層中立面

積層材料 データセットには, 積層材料リンクまたは積層材料スタックのさまざまなレイヤーを選択および選択解除するオプションが含まれています. その他, (ミラー, 配列, カットライン 3D, カットポイント 3D, 回転などの他のデータセットが積層材料 データセットと共に使用できます.

体積と曲面のプロット

さまざまなボリュームプロット, サーフェスプロット, スライスプロットなどを積層材料 データセットで直接使用できます.

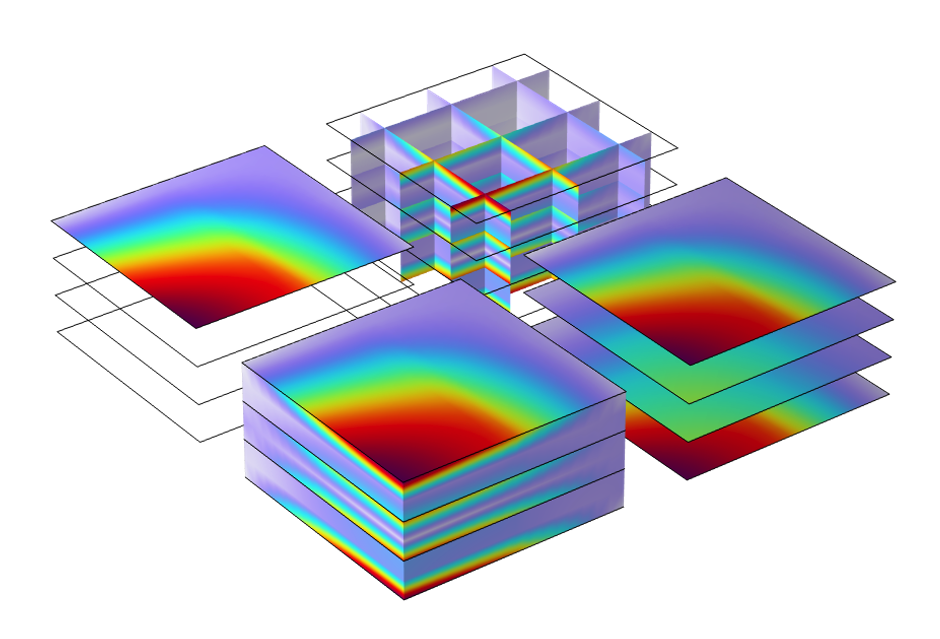

積層材料データセットを使用して作成されたさまざまなプロット.

積層材料スライスプロット

複合ラミネートの場合, 積層材料スライスプロットを使用すると, スライスを作成する際の自由度が高まります. このプロットが役立つ例には, スライスの作成などがあります:

- 1つまたは複数のレイヤーを通して

- 多くの (またはすべての) レイヤーを通して (スライスを厚さ方向に配置する必要はないことに注意してください)

- 中立面ではなく, レイヤー内の特定の位置

ラミネートの各レイヤーの中央のフォン・ミーゼス応力. 積層材料スライスプロットを使用して作成されます.

厚み方向プロット

このプロットは, ラミネートの厚さによるさまざまな量の変化を決定するために使用されます. 境界上の 1 つまたは複数の幾何学的な点を選択できます. カットポイントのデータセットを作成したり, ポイントの座標を直接入力したりするオプションもあります.

ラミネート内の 1 点における横せん断応力の厚さ方向の変化.

ラミネート内の 1 点における横せん断応力の厚さ方向の変化.

ラインまたはポイントプロット

特定の変数のラインを作成するには, 積層材料データセットに基づくカットライン 3Dデータセットを使用する必要があります. 同様に, 特定の変数のポイントプロットを作成するには, 積層材料データセットに基づくカットポイント 3Dデータセットを使用する必要があります. 代替策として, 特別な演算子を持つ変数を積層材料または解データセットで使用できます.

複合積層板のマルチフィジックス解析

構造連結

多くのシナリオでは, 系の構造解析では, さまざまな要素タイプまたはフィジックスインターフェースを使用する必要があります. 次の表に, さまざまな構造フィジックスインターフェースの結合に使用できるマルチフィジックスカップリングを示します.

シェルの接続例については, 積層シェルと固体およびシェルの結合チュートリアルモデルで, シェルと構造要素の結合の例を見てください.

熱膨張

複合構造の熱膨張は, 次のフィジックスインターフェースを使用してモデル化できます:

- 伝熱 (シェル)

- シェルまたは積層シェル

異なる物理間の結合は, 次のマルチフィジックスカップリングノードを使用して定義されます:

- 熱膨張 (積層)

モデリングの例については, アプリケーション ギャラリーのラミネート複合シェルの熱膨張を参照してください.

ジュール熱と熱膨張

複合構造におけるジュール熱と熱膨張は, 次のフィジックスインターフェースを使用してモデル化できます:

- 電流 (積層シェル)

- 伝熱 (シェル)

- 積層シェル

異なる物理間の結合は, 次のマルチフィジックスカップリングノードを使用して定義されます:

- 電磁加熱 (積層シェル)

- 熱膨張 (積層)

音響–複合相互作用

音響–複合相互作用は, 次のフィジックスインターフェースを使用してモデル化できます:

- 圧力音響

- シェル or 積層シェル

音響-構造境界マルチフィジックスカップリングノードは, 2 つのフィジックスインターフェース間の相互作用を定義するために使用されます.

流体–複合相互作用

この相互作用は, 次のフィジックスインターフェースを使用してモデル化できます:

- 層流

- シェルまたは積層シェル

流体-構造相互作用マルチフィジックスカップリングノードは, 2 つのフィジックスインターフェース間の相互作用を定義するために使用されます.

圧電性–複合相互作用

圧電性と複合相互作用は, 次のフィジックスインターフェースを使用してモデル化できます:

- 電流 (積層シェル)

- シェル > 圧電材料 (積層) または 積層シェル > 圧電材料

圧電 (積層)マルチフィジックスカップリングノードは, 2 つのフィジックスインターフェース間の相互作用を定義するために使用されます. 詳細については, 積層シェルの圧電性チュートリアルを参照してください.

ピエゾ抵抗率–複合相互作用

この相互作用は, 次のフィジックスインターフェースを使用してモデル化できます:

- 電流 (積層シェル) > 圧電シェルl

- 積層シェル

ピエゾ抵抗 (積層)マルチフィジックスカップリングノードは, 2 つのフィジックスインターフェース間の相互作用を定義するために使用されます.

集中機械系–複合相互作用

この相互作用は, 次のフィジックスインターフェースを使用してモデル化できます:

- 集中機械系

- 積層シェル

集中構造接続マルチフィジックスカップリング ノードは, 2 つのフィジックスインターフェース間の相互作用を定義するために使用されます.

複合積層板の最適化

複合積層板は合成構造であり, 各層の材料, 各層の厚さ, 積層順序に関して設計を最適化する可能性が常にあります. 最適化モジュールの機能を使用すると, 複合積層板のさまざまな側面を最適化できます. このような最適化を確認するには, 積層シーケンスの最適化の例を確認してください. この例では, 複合積層板の積層順序が Hashin 破綻に基づいて最適化されています.

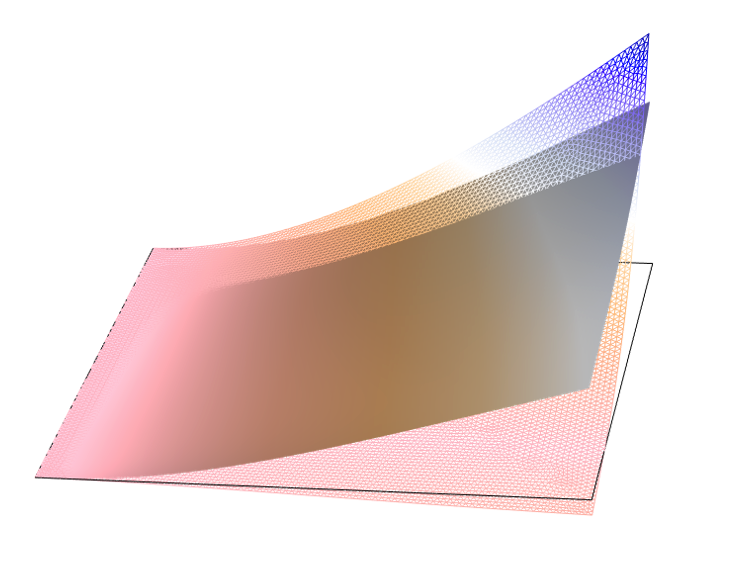

最適化された複合積層板の例. オリジナル (ワイヤーフレーム) および最適化された (ソリッド) レイアップの変位.

マルチスケール解析

複合材料はマクロスケールとマイクロスケールの両方で解析できますが, どちらの解析にも利点と限界があります. マクロスケールとマイクロスケールの両方での解析により, 複合構造とその構成成分のマクロスケールでの荷重に対する反応についての深い洞察が得られます. 完全なマルチスケール解析には, 各材料点でのマクロ解析とマイクロ解析が含まれ, 計算コストがかかります. 解析を重要な材料点の一部のみを含むように制限する場合, 固体力学インターフェースのセル周期機能と積層シェルインターフェースを組み合わせて使用することで, マルチスケール解析を実行できます.

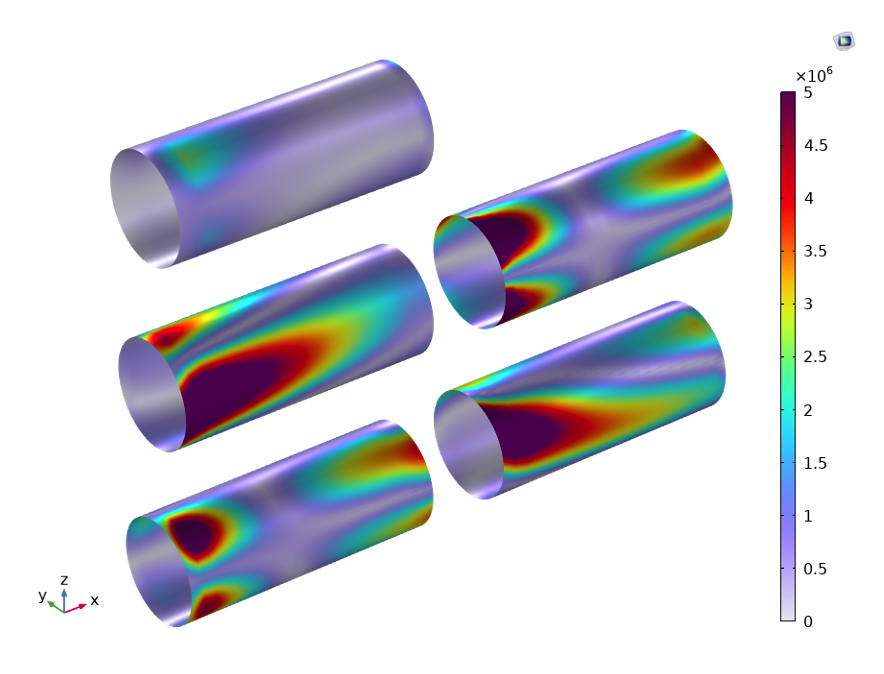

実際のマルチスケール解析を確認するには, 破綻のマイクロメカニクス: 複合構造のマルチスケール解析例を参照してください. この例では, 最初にマイクロメカニクス解析を実行して均質化された材料特性を取得し, 次に層別理論を使用したマクロメカニクス解析を実行して全体的な応答を取得します. 最後のステップでは, 局所的な応力とひずみ場, および全体的な平均ひずみに基づいた破綻リスクが計算されるマイクロメカニクス解析を実行します.

マルチスケール解析の例. 左: マクロメカニクス解析に基づいた複合シリンダー内の応力. 右: マイクロメカニクス解析を使用したさまざまな材料点での応力.

次のステップ

複合材料モジュールを使用すると, 線形または非線形材料で構成される層状複合構造を設計, 解析, 最適化できます. 複合材料モジュールの詳細については, 下のボタンから COMSOL にお問い合わせください.

コメント (0)