Northrop Grumman Corporation (NGC) のソナーシステムの設計と実装は, マルチフィジックスモデリングのおかげもあって, 速いペースで革新的なプロセスが進められています. COMSOL カンファレンス2020北米の基調講演で, 海中システム部門ソナーインテグレーションチームの Lauren Lagua 氏が, ソナーシステム開発におけるラピッドプロトタイピング設計サイクルで COMSOL Multiphysics® ソフトウェアをどのように使用しているかについて語りました. ここでは, 彼女の講演の録音と簡単な要約をご覧いただけます.

Lauren Lagua 氏, ラピッドプロトタイピングのための COMSOL Multiphysics® の使用について語る

NGC におけるラピッドプロトタイピングの設計段階

Northrop Grumman では, エンジニアは4つの部分からなるラピッドプロトタイピングの設計段階を踏んでおり, 最初の3つの部分は何度も反復されることが多い:

- デザイン

- プロトタイプの製造プロトタイプの製造

- テストとデザイン検証

- 最終デザインの製造

Lauren Lagua 氏によれば, COMSOL Multiphysics® はこのプロセスの各パートで実装されている.

デザイン

ソナーシステム用のトランスデューサを設計するとき, エンジニアはさまざまなパラメーターを試して, プロジェクトの全体的な目標を最もよく達成できる方法を確認します. 彼らは, 材料 (新しい圧電体など), 形状, 周波数などを実験するかもしれません. チームは COMSOL Multiphysics®, 具体的には圧力音響, 固体力学, 静電気, 電気回路のインターフェースを使用しています. さまざまなパラメーターの変更がデザインにどのような影響を与えるかを判断します.

新しい材料を実験するとき, チームには材料の特性についてベンダーから必要な情報がすべて欠けていることがよくあります. 代わりに, COMSOL Multiphysics® を使用して, 持っている情報を取得し, 材料をテストし, 結果を COMSOL モデルと比較することで, これらの特性を推定します.

トランスデューサの設計に使用される材料の例を示す基調講演のスクリーンショット.

プロトタイプ

NGC チームはモデルを立ち上げて実行した後, プロトタイプの製造全体を通じてさまざまなテストを実行し, モデルと比較します. モデルに物理学が欠落している場合など, 結果が一致しない場合があります. また, ラグアがプロトタイプの製造上の問題を特定できる場合もあります. 例えば, 圧電材料をバッキング基板に接着する際, 気泡が閉じ込められたり, 接着が不完全であったりする可能性があります.

Lagua 氏は問題の原因について仮説を立て, COMSOL Multiphysics® で仮説をモデル化します. モデルの結果を元のプロトタイプに関する仮説と比較することで, ラグアは製造上の問題をトラブルシューティングし, 迅速に修正することができます.

テストと検証

プロトタイプの準備が整うと, NGC チームはその電気的および音響的特性のシステムレベルのテストを実行します.

電気試験には, インピーダンス試験と静電容量測定が含まれます.

音響に関しては, Northrop Grumman は最先端の音響試験設備を使用しています. 民間産業としては最大のテストプールであるこの施設は, 直径50フィート (15.24メートル), 400,000ガロン (1,514,164.71リットル) の水を保持し, セコイアの裏地で完璧なブロードバンド音響テスト環境 (オープンウォーターの環境を模倣) を作り出しています. 音響テストプールは, 送信電圧応答, 遠方界電圧感度, およびソナートランスデューサの放射パターンを測定するために使用されます. 施設からのテスト結果はモデルに組み込まれ, モデルを検証したり, 必要に応じて微調整したりするために使用されます.

音響テストプール. 画像提供: Northrop Grumman 社.

設計がラピッドプロトタイピング設計段階の最初の3段階を通過すると, 設計の最終バージョンを製造する準備ができるまで, 設計を迅速に何度も繰り返すことができます.

超小型無人探査機用ソナー

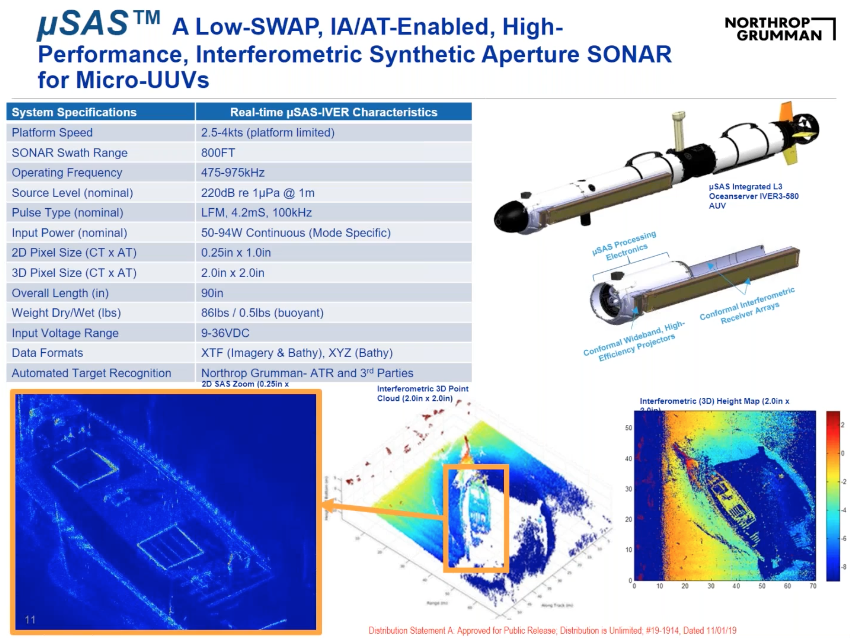

Lagua 氏は基調講演で, ラピッドプロトタイピング設計フェーズと COMSOL Multiphysics® ソフトウェアの実装が成功したノースロップグラマンコーポレーションのプロジェクトの例を挙げています. μSAS™ システムは, 無人超小型海底探査機で使用する両面サイドスキャン ソナーです. これらの小型車両は直径約6インチ (15.24センチメートル) で, ミッション用に事前にプログラムされています.

μSAS™ システムを実演する基調講演のスクリーンショット.

この装置は規模が小さいため, サイズ, 重量, 電力について厳しい設計上の制約があります. Lagua 氏の目標は, エネルギーを節約しつつ, 小規模な装置で可能な限り最高のソナーを開発することでした. 最終的に NGC チームは, 干渉計処理を実装した両側にソナーを備えた装置を設計しました. これは, UUV のソナーシステムが3D画像を補間できることを意味します.

設計, 試作, テスト, 検証

COMSOL Multiphysics® を使用すると, Northrop Grumman チームは, 新しい設計の設計, プロトタイプ, テスト, 検証を迅速に行うことができます. 場合によっては1週間ほど早い場合もあります! Lagua 氏が講演の中で述べているように, “COMSOL® はノースロップグラマンと私にとって大きな影響を与えました.”

Northrop Grumman におけるシミュレーションの活用とラピッドプロトタイピングサイクルの詳細については, この記事のトップにある基調講演のビデオをご覧ください.

μSAS は Northrop Grumman Corporation の商標です.

コメント (0)