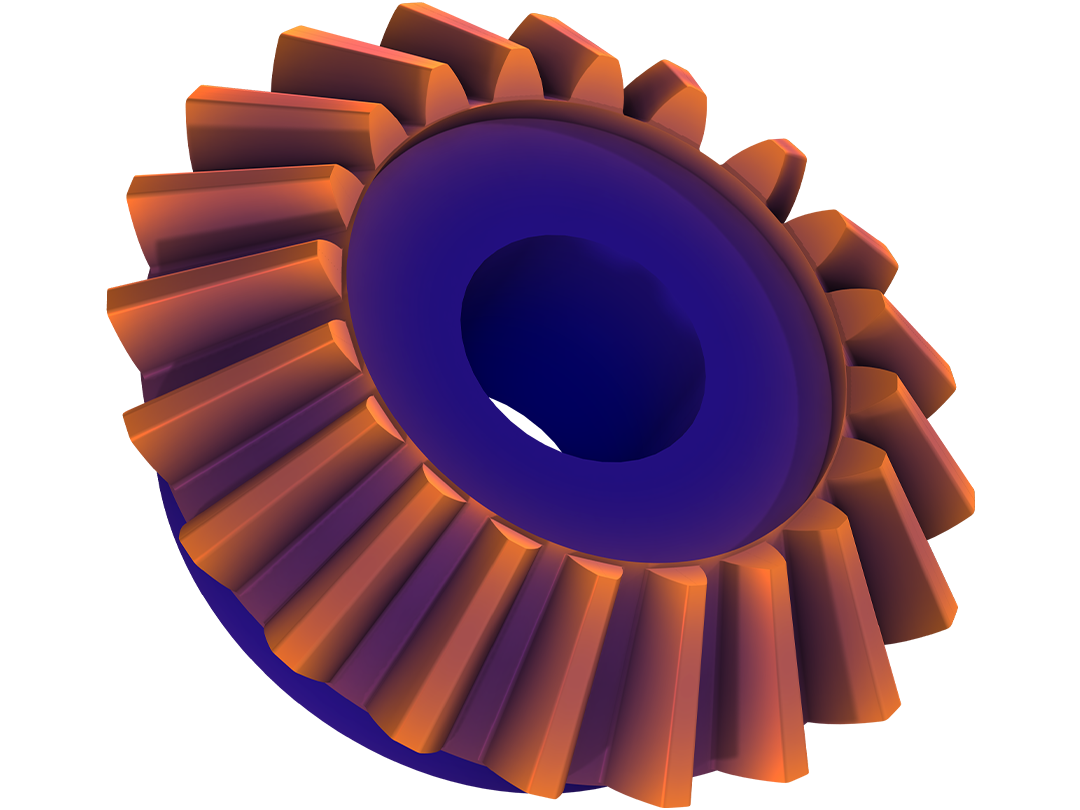

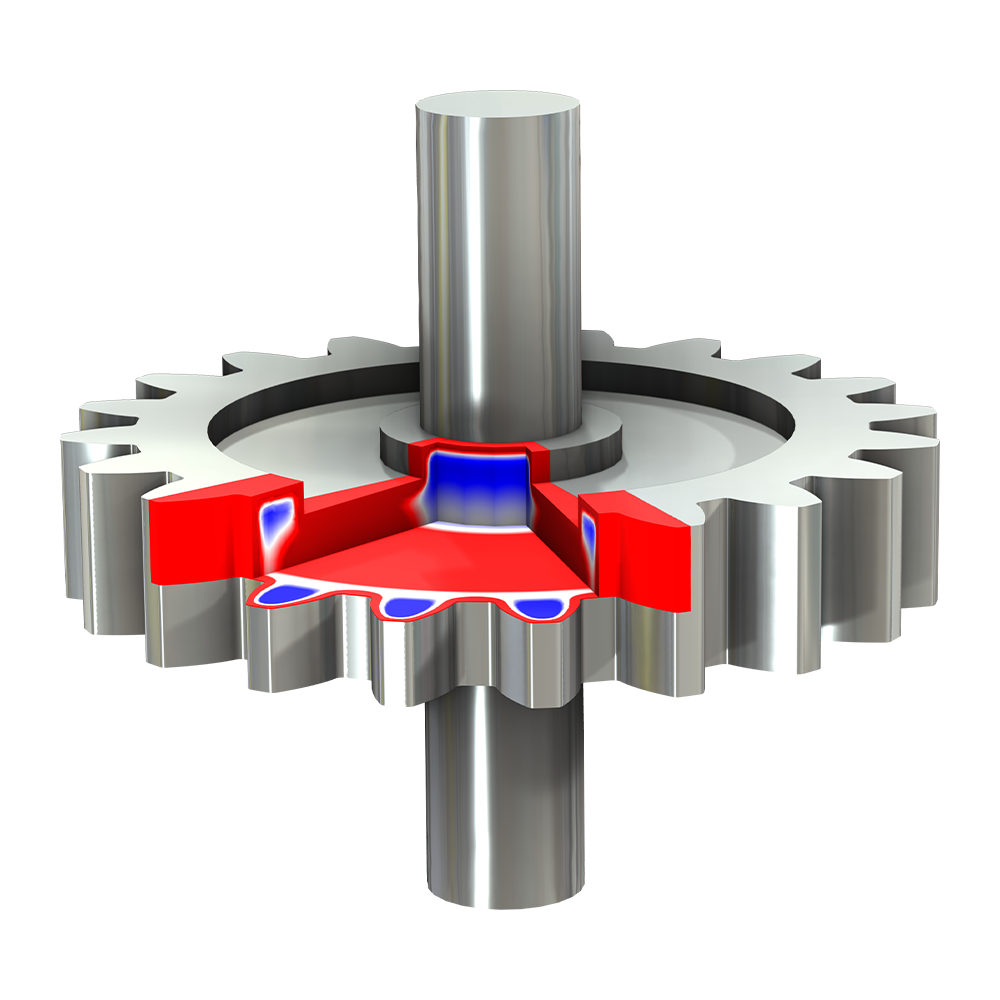

金属プロセスモジュール

機械部品の冶金学的相転移をシミュレートする

鋼や鋳鉄などの材料が高温から冷却されると, 冶金相変態が発生することがあります. 金属プロセス は, COMSOL Multiphysics® シミュレーションソフトウェアのアドオン製品であり, これらの相変態が材料の機械的特性と熱的特性にどのように影響するかを調べるために使用できます. このモジュールには, 意図的な相変態 (鋼の焼入れや浸炭など) と不注意に導入された相変態 (積層造形や溶接など) をモデル化する機能, およびアニーリング機能が含まれています. 組み込みのマルチフィジックス機能により, 相組成を最適化して部材のパフォーマンスを向上させることができます.

COMSOL へお問い合わせ

アニーリング

塑性変形を受けた鋼の加熱をモデル化することがしばしば必要になります. 十分に高い温度にさらされると, 鋼は以前の加工硬化を失うため, この効果を計算モデルに含める必要があります. 金属プロセスモジュールは, 非線形構造材料モジュールと組み合わせることで, 焼鈍モデリング機能を提供します. これらの機能により, 焼鈍温度を指定できます. この温度以上では, 塑性硬化変数をリセットすることで, 鋼の以前の加工硬化が解消されます.

このモデリング機能は, マルチパス溶接などの熱サイクルを伴うシナリオで特に役立ちます. このような状況では, 材料の残留応力状態はその塑性履歴によって大きく影響されます.

金属プロセスモジュールの特徴と機能

3D, 2D, 2D 軸対称体での冶金学的相転移や関連現象をモデル化します.

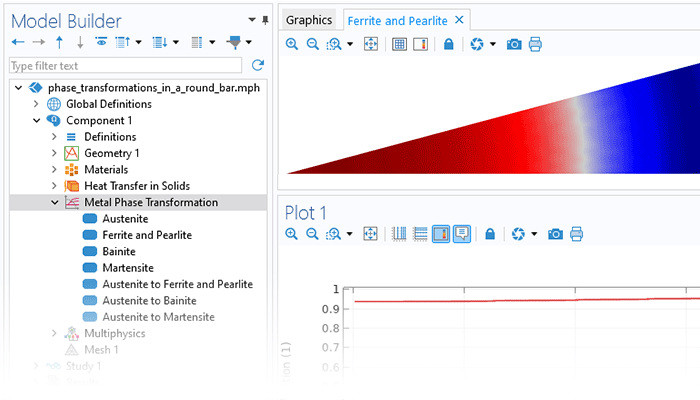

金属相変態

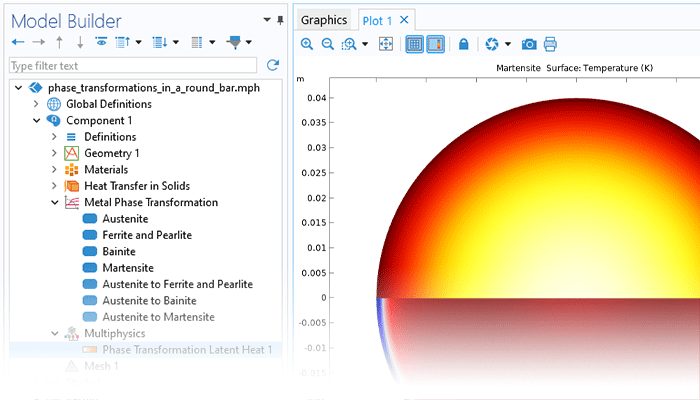

金属相変態 インターフェースは, 加熱または冷却中に鋼などの材料で発生する冶金相変態を調べるために使用されます. 冶金相 機能を使用して, 初期相分率と材料特性を定義できます. 相変態 機能を使用して, ソース相, ターゲット相, および相変態モデルを定義できます.

オーステナイトがフェライトに分解する場合などの拡散制御相変態の場合, 5種類の相転移モデルが提供されます: Leblond–Devaux; Johnson–Mehl– Avrami–Kolmogorov; Kirkaldy–Venugopalan (簡略化), 微細構造ベース, および双曲速度です.

変位型 (拡散なし) マルテンサイト相変態をモデル化する場合は, Koistinen–Marburger モデルを使用できます.

これらの相変態モデルは, たとえば TTT 図データを使用して定義できます. 相転移データは各モデルごとに個別に定義され, ソフトウェア JMatPro® からインポートできます.

提供されている相転移モデルに加え, ユーザー定義も可能です.

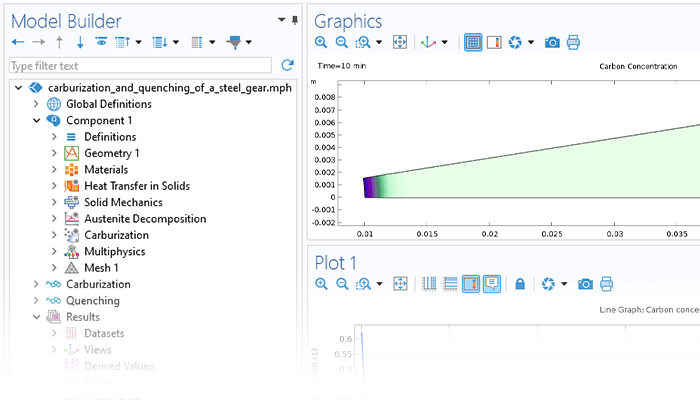

浸炭

浸炭 インターフェースは, 熱処理中の浸炭プロセスをモデル化するために使用されます. このインターフェースを使用して, 周囲環境の炭素濃度を定義し, 炭素が表面を移動する方法を指定し, 炭素が部材内で内部拡散する方法を定義できます.

相および化合物の材料特性

金属相変態 および オーステナイト分解 インターフェースは, 個々の冶金相の材料特性に基づいて有効な材料特性を計算できます. これらの有効な特性は, 伝熱 (固体) や 固体力学 などの他のインターフェースで透過的に利用できます. 材料特性は, 冶金相ごとに個別に定義され, ソフトウェア JMatPro® からインポートできます.

相転移モデルの校正

シミュレーションで使用する相変態モデルを定義する場合, 特定の相変態に対して実験的なキャリブレーションが必要になることがあります. 連続冷却変態 (CCT) や時間温度変態 (TTT) 図などの実験データに対するキャリブレーションを容易にするために, 一般的な相変態図を計算できます. TTT データに対するキャリブレーションには, 最適化モジュール が必要であることに注意してください.

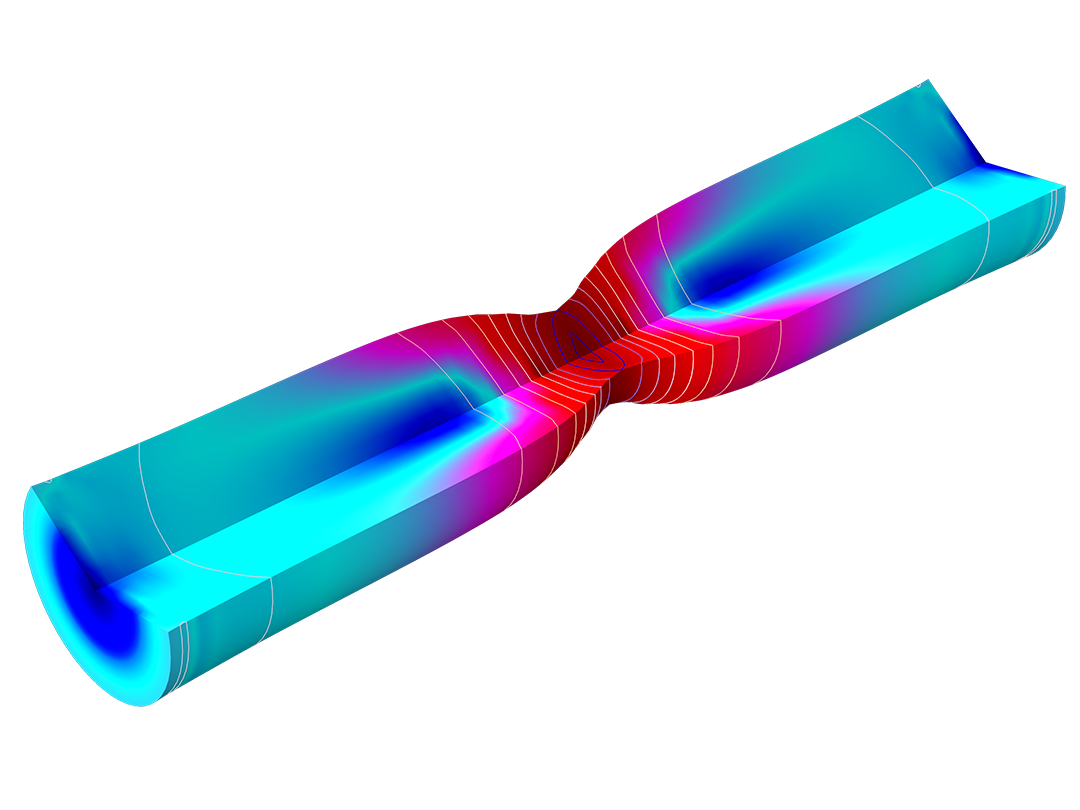

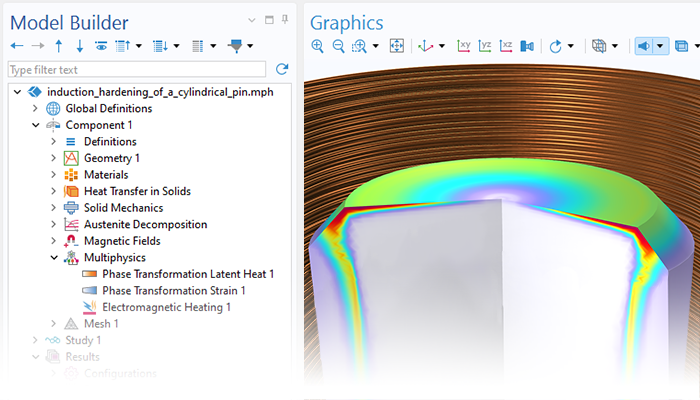

Induction Hardening

A predefined Induction Hardening multiphysics interface is available that automatically sets up an induction hardening simulation. It adds an Austenite Decomposition interface, a Solid Mechanics interface, a Heat Transfer in Solids interface, and a Magnetic Fields interface. Multiphysics couplings are automatically set up to account for phase transformation strains, for latent heat for the individual metallurgical phases, and for the electromagnetic heating.

All the modeling features and functionality provided by the Steel Quenching multiphysics interface are included in the Induction Hardening multiphysics interface.

オーステナイト分解

オーステナイト分解 インターフェースは, 金属相変態 インターフェースの特殊バージョンで, オーステナイト状態から鋼を急速に冷却する際のオーステナイト分解をモデル化するために使用されます. このインターフェースには, オーステナイト, フェライト, パーライト, ベイナイト, マルテンサイトといった冶金相と, 焼入れプロセス中に発生する可能性のある相転移が自動的に含まれます.

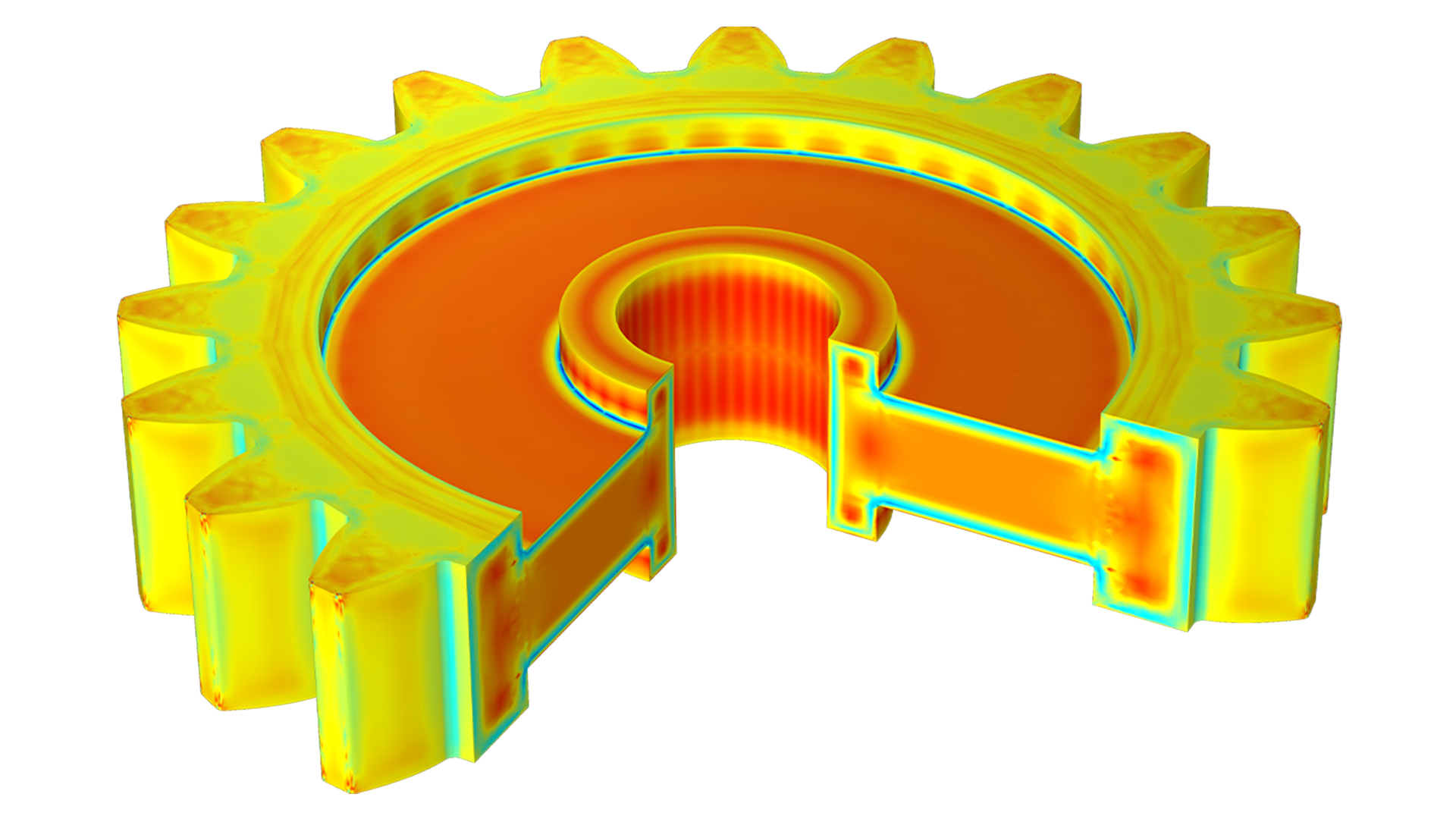

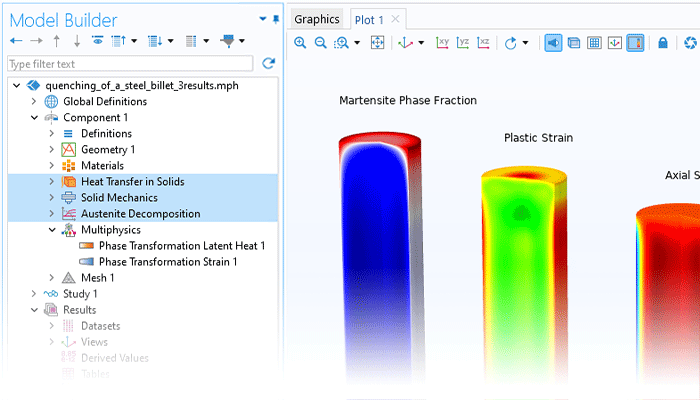

鋼の焼入れ

鋼の焼入れシミュレーションを自動的に設定する定義済みの 鋼の焼入れ マルチフィジックスインターフェースが利用可能です. オーステナイト分解 インターフェース, 固体力学 インターフェース, 伝熱 (固体) インターフェースが追加されます. マルチフィジックスカップリングは, 個々の冶金相の相変態ひずみと潜熱を考慮して自動的に設定されます.

非線形構造材料モジュールと組み合わせると, 金属プロセスモジュールを使用して, 焼入れ中の応力とひずみを詳細に計算できます. 個々の冶金相の塑性ひずみが含まれており, 塑性回復オプションと非線形重み付けスキームを使用して, 複合材料の有効初期降伏応力をモデル化できます. 体積基準温度と熱膨張係数を使用して, 各相の熱ひずみテンソルを計算します. 材料の非弾性ひずみが降伏応力を下回る応力によって生じ, 従来の塑性の意味での塑性流動を引き起こさない場合に, 変態誘起塑性 (TRIP) 効果も分析できます.

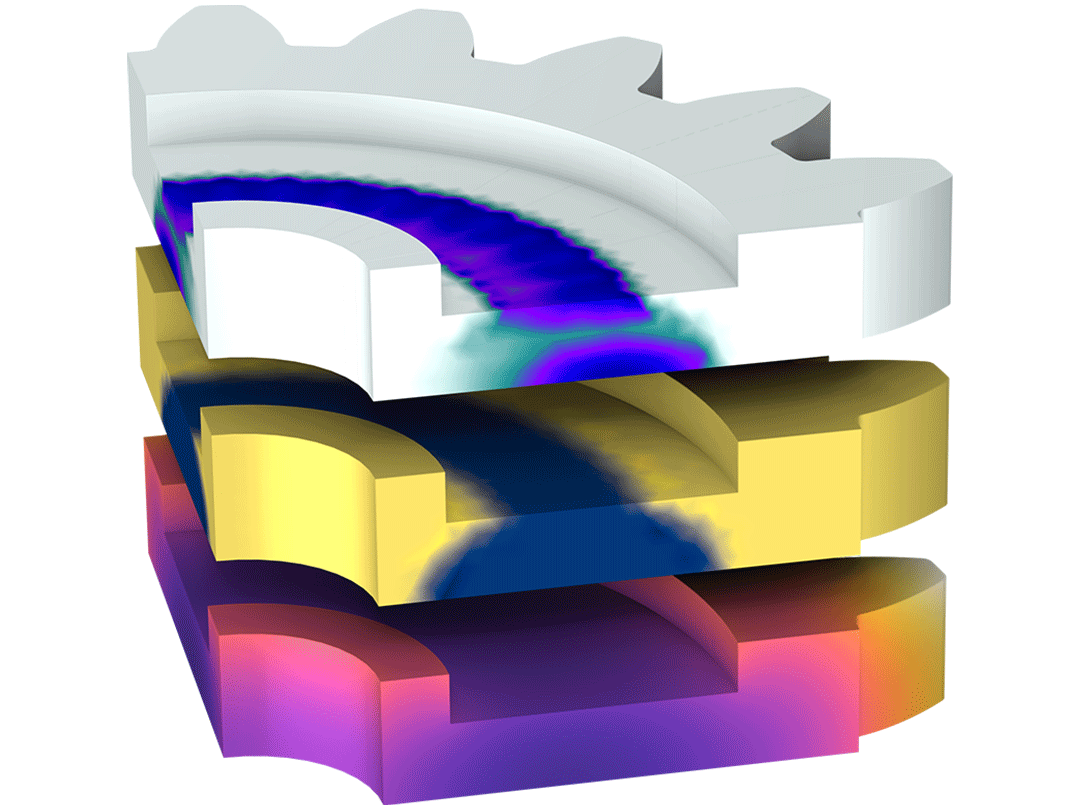

相転移を伴う熱伝達

相転移を伴う熱伝達 マルチフィジックスインターフェースを使用して, 熱負荷中の冶金学的相変態をモデル化できます. 金属プロセスモジュールは, 解析で完全な熱方程式を使用して熱伝達をモデル化する機能を備えています. 潜熱を考慮するために, マルチフィジックスカップリングが自動的に設定されます. 熱伝導率, 密度, 比熱容量は, 温度に依存することがあり, 現在の相組成に依存することもあります. たとえば, オーステナイトの熱伝導率はフェライトの熱伝導率とは異なり, 相分率が変化すると, 化合物材料の熱伝導率も変化します.

チタン合金の相変態

アルファ - ベータ相変換 インターフェースは, 金属相変換 インターフェースの特殊バージョンであり, 熱処理可能なアルファ - ベータチタン合金の加熱および冷却中にさまざまなアルファ相の形成と溶解をモデル化するために使用されます. インターフェースには, ベータ, Widmanstätten アルファ, およびアルファマルテンサイトなどの冶金相が自動的に含まれ, アルファ相の形成と溶解の相変換が含まれます.

微細構造ベースの相変態

微細構造ベース 相変態モデルは, 微細構造と化学情報に基づいてオーステナイト分解をモデル化するために使用できます. この機能により, 相変態モデルを較正するための時間のかかる実験作業の必要性が軽減されます.

鋼組成 ノードは, 微細構造ベース 相変態モデルで使用するモデル定式化を選択する前に, 鋼の化学組成, Fe–C ダイアグラム, およびオーステナイト粒径を指定するために使用されます.

金属プロセスモジュールによる拡張モデリング

他の製品と同様に, 金属プロセスモジュールを COMSOL Multiphysics® に追加すると, その機能と機能性がモデリングワークフローに完全に統合され, 他の追加モジュールと一緒に使用できるようになります. たとえば, 金属プロセスモジュールは, 次のモジュールと組み合わせることができます:

- 焼入れシミュレーションにおける残留応力とひずみの詳細なスタディを実行する 非線形構造材料モジュール.

- 焼入れ時の熱輻射効果を取り入れる 伝熱モジュール.

- AC/DC モジュール 誘導加熱シミュレーションから計算された温度場が焼入れシミュレーションへの入力として使用されている誘導硬化シミュレーションを実行します.

シミュレーションのニーズはそれぞれ異なります.

COMSOL Multiphysics® ソフトウェアがお客様のご要望を満たすかどうかをきちんと評価するために, ぜひ当社までお問い合わせください. 営業担当者との打ち合わせを通じて, 各個人に向いたお勧めや文書化されたモデル事例などをお送りすることができ, 最大限の評価結果を引き出すことができます. 最終的にどのライセンスオプションがあなたの要望にとって最適かを選択することができます.

"COMSOL へお問い合わせ" ボタンをクリックしてください. あなたの連絡先情報およびご意見やご質問をご入力のうえ送信してください. 1営業日以内に営業担当者よりご連絡いたします.